Не поспішайте випробовувати форсунку. Спочатку переконайтеся, що вона чиста.

Якщо ви перевірите брудні форсунки в вашому випробувальному обладнанні Common Rail, це може викликати проблеми. Вони включають в себе частіше технічне обслуговування, і ви також ризикуєте пошкодити дозуючі пристрої або витратоміри. Це призводить до дорогих рахунків за ремонт обладнання та час простою машини.

Крім того, багато інжекторів поставляються в цех, у яких є дизельне паливо, біоматеріал та воду в формі конденсату, всі ці рідини потрапляють в тестове масло в машини, що скорочує термін служби тестованого масла і фільтрів обладнання

Всі виробники оригінального устаткування (OEM-виробники) наполегливо рекомендують тримати в чистоті місце де проходить збирання та випробування. Крім того, складність випробування інжектора означає, що тестова машина, включаючи масло і фільтри, повинна підтримуватися, щоб гарантувати, що випробувальне обладнання працює з максимальною продуктивністю в будь-який час. Принаймні, один OEM-виробник доручив використовувати IFR-50 в якості частини їх процедури випробувань та ремонту.

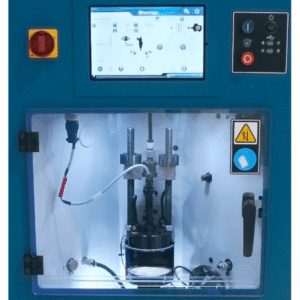

Hartridge має рішення: IFR-50 забезпечує можливість змивати до 4 форсунок для користувача профілями промивання і відокремлювати початковий потік брудного мастила для утилізації.

Профілі промивання в IFR-50 дозволяють визначити:

- Вибір інжектора (лінії 1,2,3,4, індивідуально обрані ON / OFF = OFF, = ON)

- Ширина імпульсу інжектора 0,0 – 3,0 мс з кроком 0,1 мс

- Ін’єкції в хвилину 100 – 3000 з кроком 100 IPM

- Час промивки (0 – 60 хвилин)

- Відведення відпрацьованого резервуара (0 – 60 секунд)

- Тип інжектора (Bosch, Delphi, Denso Solenoid і Continental Piezo.)